Ahorro energético y reducción de emisiones de CO2 gracias a la centralización del suministro de vacío

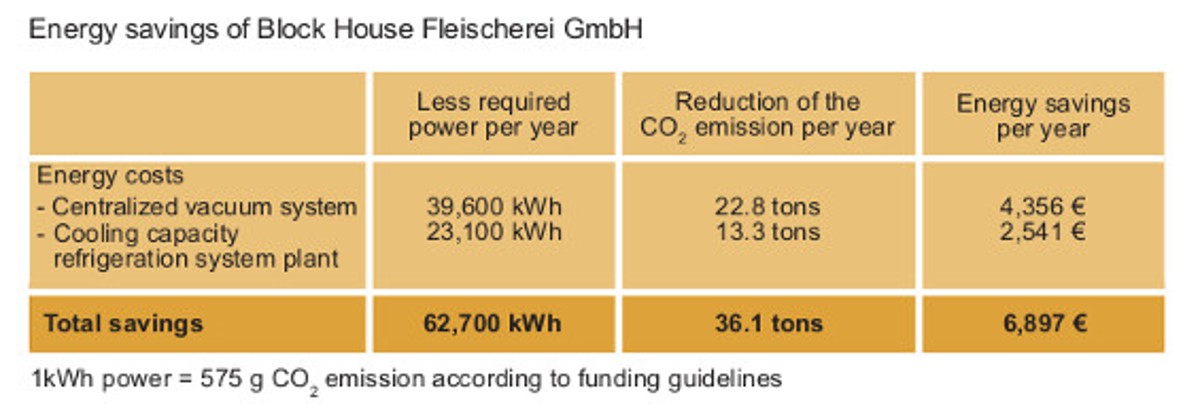

Block House Fleischerei GmbH está cada vez más centrada en potenciar la eficiencia energética y reducir las emisiones de gases de efecto invernadero. La empresa, que proporciona hamburguesas y productos de carne fresca envasados, ha conseguido un importante ahorro energético y ha reducido las emisiones de CO2 en 36,1 toneladas por año gracias a una reorganización del suministro de vacío para 5 líneas. El componente principal del nuevo suministro de vacío es un sistema de vacío centralizado de Busch. Gracias a su diseño y al sistema de control inteligente, el suministro consume mucha menos energía que las bombas de vacío anteriores, que estaban instaladas directamente en la máquina de envasado.

Acerca de Block House

Eugen Block fundó la carnicería en 1973 y aún hoy se conserva el estándar de calidad que se implementó en esa época. De hecho, la empresa cuenta con la certificación IFS que confirma la elevada calidad de los productos cárnicos. A su vez, el sello de calidad premium de los filetes garantiza que la carne utilizada solo proviene de vacas que han sido criadas de forma responsable para la especie. La carne de los filetes procede en su mayoría del ganado de Angus & Hereford.

La carnicería de Block House se preocupa igualmente de garantizar la sostenibilidad del medioambiente como de conservar los estándares de calidad más elevados. El sistema de gestión energética está certificado por la norma ISO 50001 y es parte del proyecto «Companies for Resource Conservation» de Hamburgo.

Termoformadoras

A comienzos de 2013, tras analizar el consumo energético del suministro de vacío de las máquinas de envasado, se determinó que era posible conseguir un ahorro considerable. Hasta ese momento, la empresa contaba con cinco líneas de envasado, cada una con una máquina de termoformado, alimentadas por una bomba de vacío de paletas rotativas como bomba primaria y un booster de vacío adicional. Ambas estaban instaladas junto a las máquinas de envasado, por lo que estaban muy próximas al lugar de trabajo. Con esta configuración, las bombas de vacío emitían calor residual directamente en las zonas de producción. Por lo tanto, la única forma de mantener una temperatura baja en la sala, necesaria por razones higiénicas, era incrementar la potencia del sistema de aire acondicionado. Además, a esto había que añadir la contaminación acústica en el lugar de trabajo.

Además del ahorro energético y la reducción de las emisiones de CO,2 la carnicería de Block House buscaba algo más con la sustitución del suministro de vacío. Querían garantizar una disponibilidad elevada de vacío y retirar las bombas de las zonas de producción para evitar calor residual y eliminar la contaminación acústica en el lugar de trabajo. Por otra parte, de esta forma, el personal de mantenimiento no tendría que entrar en estas zonas.

Nuestra solución

La empresa desarrolló un nuevo concepto junto con los expertos en vacío de Busch para encontrar una solución eficiente en términos energéticos que también eliminara el resto de desventajas. El equipo estuvo inmediatamente de acuerdo en que un sistema de vacío centralizado para las máquinas de envasado era lo que estaban buscando. Lo más importante que se debía tener en cuenta para diseñar el sistema de vacío centralizado eran las cinco máquinas de termoformado existentes. Estas máquinas solo requieren vacío para el propio proceso de envasado, ya que las láminas inferiores no se succionan dentro del molde con vacío, sino que se soplan con aire comprimido.

El nuevo sistema de vacío centralizado (fig. 3) lleva funcionando desde septiembre de 2015. Está compuesto principalmente por cuatro bombas de vacío de paletas rotativas R5 con 4 boosters de vacío Panda. Este sistema dispone de un módulo con una bomba de vacío de paletas rotativas y un booster de vacío que siempre está en estado de reposo, ya que solo se utiliza cuando se deben realizar labores de mantenimiento durante la producción. El sistema de vacío centralizado se encuentra en el piso inferior, debajo de las zonas de producción en un cuarto separado, por lo que está totalmente aislado de las operaciones.

La cámara de envasado se evacua en dos fases gracias a dos líneas de suministro de vacío. El proceso mantiene la constante de vacío pobre en 30 milibares en la línea uno. Esto permite realizar una evacuación rápida para alcanzar el nivel de vacío pobre adecuado. Una vez alcanzado, el sistema cambia a la segunda línea con un nivel de vacío de 4 milibares. Este método de equilibrado en dos fases permite reducir el tiempo de los ciclos. El sistema dispone de depósitos intermedios entre el sistema de vacío centralizado y las máquinas de envasado para garantizar que el nivel de vacío requerido es el adecuado en todo momento dentro de las líneas.

El funcionamiento depende en todo momento de la demanda. Los módulos de vacío individuales se activan o desactivan dependiendo de la presión gracias a los transmisores correspondientes. Gracias a este control y a los 9,9 kilovatios menos de consumo energético, en comparación con el sistema descentralizado anterior, la carnicería de Block House ha conseguido un ahorro de 4356 euros por año. La energía ahorrada equivale a 22,8 toneladas de emisiones de CO2 (fig. 4).

Ventajas del suministro de vacío centralizado

Frank Damast es el director técnico de la carnicería de Block House y está convencido de que ahora, con el sistema de vacío centralizado de Busch, cuenta con una tecnología de vacío de vanguardia y que el rendimiento es muy superior al del suministro antiguo en lo que respecta al mantenimiento y a los fallos.

El diseño modular hace que sea prácticamente imposible que el suministro de vacío falle. A su vez, el módulo en reposo es un elemento de seguridad adicional.

Ahorro energético y reducción de emisiones de CO2

La instalación del sistema de vacío en un cuarto separado en el piso inferior permite ahorrar hasta 23.100 kWh del sistema de aire acondicionado de las zonas de producción. Esto equivale a un ahorro anual de 2541 euros y a una reducción de emisiones de CO

2 de 13,3 toneladas. Si se suma el ahorro energético del suministro de vacío centralizado y el del sistema de aire acondicionado, se obtiene un total de 6897 euros anuales. La reducción total de las emisiones de CO

2 equivale a 36,1 toneladas. El sistema de vacío centralizado suministra actualmente a cinco máquinas de envasado, pero está diseñado de tal forma que podría soportar dos máquinas adicionales. Además, cabe destacar que este sistema permite reducir el tiempo de los ciclos.

Este innovador suministro de vacío de gran eficiencia energética recibió la distinción de la ciudad de Hamburgo a través del programa «Companies for Resource Conservation». Esta fue la confirmación para los responsables de la carnicería Block House de que con el sistema centralizado de Busch habían dado con la mejor solución posible para el suministro de vacío.

Una vez al año, un técnico de Busch realiza el mantenimiento del sistema de vacío centralizado y coordina su visita con antelación con el ingeniero de producción. Al enlazar el sistema de vacío centralizado con el sistema de control de procesos operativos es posible supervisar de manera constante toda la operación y reconocer cualquier irregularidad de manera inmediata. El consumo energético también aparece en la pantalla de forma automática y se registra debidamente.

Más información sobre Block House Fleischerei GmbH

Block House Fleischerei GmbH es una empresa de Block Foods AG. Los filetes se cortan en una innovadora planta de procesado de carne situada en Hamburgo, Alemania. Allí se gestiona el ganado, se producen las hamburguesas y se obtiene el carpaccio (fig. 2). En la planta trabajan alrededor de 100 empleados en cada turno, aunque para la producción de hamburguesas se requieren dos turnos. Algunos productos se dirigen a la cadena de restaurantes de la empresa: Block House. La mayoría de los 49 restaurantes de la cadena ofrece sus filetes dentro de Alemania. Sin embargo, parte de los filetes se maduran, cortan y envasan en la carnicería de Block House en Hamburgo y se envían a restaurantes de la cadena en España, Portugal, Austria y Suiza. Cada año, más de seis millones de clientes se sientan a la mesa en estos restaurantes. La mayoría de los productos se envían a mayoristas, minoristas y a diferentes sectores de la industria gastronómica. Una gran parte de los clientes son alemanes o de algún país vecino.