El vacío en el trabajo con madera – Parte 3

En las dos ediciones anteriores vimos los detalles de la tecnología de vacío en general y nos referimos a las distintas posibilidades para la generación de vacío en particular. Pero ¿qué significa esto en la práctica del día a día? ¿Qué hay que tener en cuenta y cómo se puede optimizar el suministro de vacío? La afirmación «El vacío es demasiado débil para sujetar mi pieza de trabajo» no siempre está necesariamente relacionada con el rendimiento de la bomba de vacío instalada. Por eso, nos gustaría darle un par de consejos y trucos para la instalación, el uso y el mantenimiento del suministro de vacío.

Normalmente, se utilizan tres métodos de sujeción diferentes con vacío en varios enrutadores CNC o centros de mecanizado:

- Tablero de rejilla

- 1. Una pieza de trabajo se coloca directamente sobre una superficie sellada, se sujeta y se procesa.

- 2. En el tablero de rejilla se aspira o se sujeta mecánicamente una plantilla u otro dispositivo y la pieza de trabajo real se sujeta y se procesa encima de ella.

- Anidamiento en tableros de rejilla

Sobre el tablero de rejilla se coloca y se sostiene mediante vacío una placa permeable al aire, generalmente hecha de MDF. La pieza de trabajo se coloca sobre esta placa de MDF y se aspira a través de ella. Puede utilizarse una segunda placa como placa de protección.

- Consolas con bloques de vacío

En lugar de una mesa de mecanizado a gran escala, este sistema está formado por consolas individuales que se pueden montar según la forma de la pieza de trabajo. Estas consolas están equipadas con ventosas (bloques de vacío). La pieza de trabajo se coloca encima de estos bloques de vacío, se aspira y se sujeta a través de ellos. Todos los bloques de vacío están conectados al suministro de vacío a través de tuberías internas.

Como norma general, se considera que para el método de anidamiento se necesitan bombas de vacío más grandes, es decir, bombas de vacío con caudales más altos. Esto se debe al hecho de que las bombas de vacío extraen constantemente el aire a través de la superficie entera de la placa de MDF, y a menudo esta no está completamente cubierta por una pieza de trabajo. Así, durante toda la operación de mecanizado, la bomba de vacío tiene que extraer más aire del necesario para la sujeción. Para las consolas con bloques de vacío o para aquellas que utilicen sujeción directa en tableros de rejilla, esta superficie de aspiración adicional no existe.

Instalación de la bomba de vacío

Para todos los procedimientos de sujeción por vacío, la bomba de vacío debe instalarse lo más cerca posible del equipo de mecanizado o dentro de él para conseguir las líneas más cortas posibles entre el equipo de sujeción y la bomba de vacío. Esto se debe a que, además de extraer el aire entre la pieza de trabajo y la superficie sobre la que descansa (tablero de rejilla, placa de MDF o bloque de vacío), la bomba de vacío también tiene que extraer todo el volumen de las tuberías o tubos. El riesgo de fugas aumenta a medida que aumenta la longitud de las líneas y el número de válvulas, conexiones de tubos, uniones, codos, etc. Esto significa que el aire que penetra a través de las fugas también tiene que extraerse a través de la bomba de vacío.

CONSEJO: Si necesita instalar usted mismo tuberías entre el dispositivo de sujeción y la bomba de vacío, recomendamos evitar por completo el uso de cáñamo como sellante. El vacío extrae la humedad contenida en el cáñamo, lo que significa que este se seca rápidamente y pierde su efecto sellante. Por eso debe usarse cinta de teflón como material sellante entre las piezas de empalme y los tubos.

El diámetro de los tubos es un aspecto extremadamente importante que hay que tener en cuenta. Nunca debe ser menor que el de la brida de entrada de la bomba de vacío. Esto se debe a que la bomba de vacío solo puede extraer el aire que quepa por la sección más estrecha del tubo durante un periodo de tiempo determinado. Cambiar la bomba de vacío existente por una de mayor tamaño y más potente no tendría ningún efecto positivo en la fuerza de sujeción si los tubos son demasiado pequeños. Hay que evitar las curvas o codos estrechos de los tubos siempre que sea posible, ya que estos influyen negativamente en el caudal de aire.

Hermeticidad del sellado para el suministro de vacío

Cuanto mayor sea la hermeticidad del sellado del suministro de vacío, más eficazmente podrá funcionar una bomba de vacío. Esto no solo se aplica a las tuberías o los tubos, sino también al propio dispositivo de sujeción. Sujeción directa en el tablero de rejilla Durante este proceso, es necesario prestar atención al sellado completo de la superficie debajo de la pieza de trabajo con un sellante, de modo que la pieza de trabajo cubra por completo la superficie sellada y se mantenga directamente por encima del área sellada. También es importante asegurarse de que uno o más puntos de acceso al suministro de vacío están abiertos solo en la sección interior de la parte sellada del tablero de rejilla. Asegúrese de que todos los orificios de aspiración de la mesa que puedan encontrarse fuera del área sellada estén sellados. Sujeción con plantillas en el tablero de rejilla Si la plantilla debe sujetarse mediante vacío, es necesario sellarla según se describió anteriormente. Sin embargo, también es posible la sujeción mecánica. La superficie de apoyo de la pieza de trabajo dentro de la plantilla debe estar a su vez sellada completa y correctamente con cordón sellante. Método de anidamiento Según se describió anteriormente, cuando se usa el método de anidamiento, siempre hay una pérdida de rendimiento debido a fugas, si la sección más grande de la placa de MDF no está cubierta por una pieza de trabajo.

CONSEJO: colocar una placa, alfombrilla o película hermética al aire en la superficie puede ser muy útil en esta situación.

Cuando se utilice el método de anidamiento, la placa de MDF utilizada como placa de protección también debe comprobarse para establecer su grado de permeabilidad al aire. La permeabilidad al aire puede cambiar en función del fabricante de la placa, el uso de resina y la composición del serrín. Podría ser necesario probar diferentes placas hasta encontrar el material ideal. Las placas de MDF se prensan usando calor durante su fabricación. Esto hace que su superficie sea menos porosa y permeable al aire que el interior de la placa.

CONSEJO: Utilice una segunda placa de MDF y frese los contornos de la pieza de trabajo. Después, la placa es más permeable al aire donde se encuentre la pieza de trabajo, y la fuerza de sujeción debe ser más efectiva, ya que allí se extrae más aire que en el resto de la superficie de la placa.

Consolas con bloques de vacío Al trabajar con consolas y bloques de vacío, es necesario prestar siempre atención para asegurar que todos los bloques de vacío permanezcan de forma segura en toda la superficie de la pieza de trabajo para que no pueda extraerse ninguna cantidad de aire de fugas. Los bloques de vacío que no se están utilizando deben desconectarse del suministro de vacío o retirarse por completo.

Lugar de instalación de la bomba de vacío

Como hemos mencionado antes, la bomba de vacío debe estar situada lo más cerca posible del equipo de mecanizado o integrada en este para asegurar que las longitudes de los tubos sean lo más cortas posible. Sin embargo, en este caso es necesario tener en cuenta la buena accesibilidad a la bomba de vacío para asegurar la posibilidad de realizar las inspecciones y los trabajos de mantenimiento. Además, es necesario prestar atención para garantizar un suministro suficiente de aire fresco, al menos cuando se utilizan bombas de vacío refrigeradas por aire. Es necesario evitar el exceso de suciedad. Las bombas de vacío modernas tienen una superficie lisa que es fácil de limpiar con temperaturas de superficie bajas. Basta con usar periódicamente aire comprimido para eliminar el polvo o las virutas. Algunas bombas de vacío también pueden tener superficies muy calientes de casi 100 °C. Esto supone el riesgo de que el polvo o las virutas entren en combustión espontánea. En estos casos es especialmente importante comprobar periódicamente la suciedad de la bomba de vacío y mantenerla limpia. Mantenimiento de la bomba de vacío

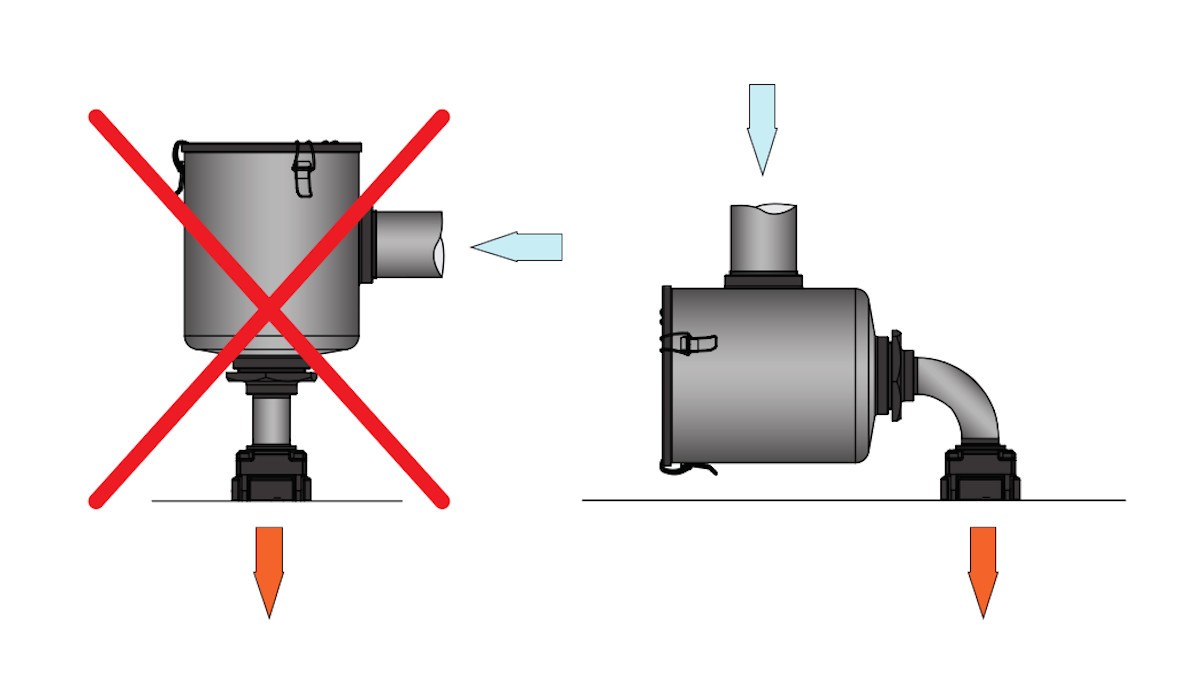

Todas las bombas de vacío suelen tener generalmente un filtro previo (filtro de entrada) que evita que el polvo u otras partículas o líquidos entren en la bomba de vacío. En función de la cantidad de polvo, este filtro debe limpiarse periódicamente. Suele ser suficiente con usar aire comprimido para eliminar las partículas del elemento filtrante. CONSEJO: Asegúrese de que el filtro esté fijado en posición horizontal. Esto garantiza que el polvo no pueda entrar en la bomba de vacío cuando se abre el filtro o cuando se extrae el elemento filtrante.

Bombas de vacío de paletas rotativas lubricadas con aceite El nivel de aceite debe inspeccionarse visualmente de forma periódica. Si es necesario, debe rellenarse el aceite. Si el aceite adquiere un color negro, es necesario realizar un cambio de aceite. El cambio de elementos filtrantes y aceite debe realizarse al menos una vez al año (dos veces al año si la bomba de vacío se utiliza en un funcionamiento de tres turnos).

Bombas de vacío de anillo líquido El nivel de agua debe comprobarse cada día y rellenarse si es necesario. Es necesario prestar atención al grado de suciedad del agua. Si se forma lodo, es necesario cambiar el agua y limpiar el circuito de agua. Si se usa la misma agua para refrigerar el eje, también es necesario limpiar las líneas de refrigerante.

Bombas de vacío de paletas rotativas de funcionamiento en seco Dado que las paletas están sujetas al desgaste permanente, deben inspeccionarse periódicamente. Las bombas de vacío de mayor tamaño (≤100 m3/h) deben inspeccionarse cada seis meses. En el proceso, la bomba de vacío se abre y se comprueban la longitud y el grosor de las paletas. Si no se lleva a cabo esta inspección, existe el riesgo de que se rompa una paleta, lo cual puede provocar el fallo total de la bomba de vacío.

CONSEJO: Si las bombas de vacío de paletas rotativas de funcionamiento en seco se utilizan continuamente, es necesario tener siempre disponible una bomba de repuesto por si hay un fallo debido a la rotura de una paleta.

Bombas de vacío de rotores de uña MINK El principio de compresión sin contacto asegura que no se produzca ningún desgaste dentro de la bomba de vacío y no es necesaria ninguna pieza de repuesto. Sin embargo, estas bombas de vacío tienen una caja de engranajes de sincronización separada de la cámara de compresión. El nivel de aceite debe inspeccionarse visualmente una vez al mes a través de la mirilla de aceite. Es necesario el cambio de aceite después de 20 000 horas de funcionamiento a más tardar. En la práctica, cambiar el aceite de engranajes anualmente se recomienda para un funcionamiento de tres turnos.

Control

El sistema de control de la bomba de vacío suele estar integrado en los controles de la máquina. En este caso, el vacío se aplica a través de una válvula durante la sujeción. Una vez finalizado el funcionamiento de la máquina, el dispositivo de sujeción se vuelve a ventilar para retirar la pieza de trabajo. La bomba de vacío funciona constantemente a lo largo de este proceso. Para tiempos de inactividad o de sujeción más largos, es necesario considerar si es posible tener un volumen de búfer mediante la instalación adicional de un depósito de vacío, lo cual permite a la bomba de vacío apagarse automáticamente cuando se alcanza el vacío límite y, a continuación, volver a encenderse cuando se alcanza una presión predeterminada. Desde el punto de vista del ahorro energético, la mejor opción es usar una bomba de vacío con control de velocidad. Con la velocidad variable, puede ajustarse automáticamente para cumplir con los requisitos y, así consumir únicamente la energía realmente necesaria para la sujeción. Es necesario consultar a un especialista en vacío para optimizar el sistema de control.