Fig. 1: Los ladrillos de relleno Poroton se fabrican en la planta de ladrillos de Wienerberger en Bad Neustadt (Alemania). Fuente: Busch Vacuum Solutions.

Tejas de alta calidad gracias a una tecnología de vacío de vanguardia

Wienerberger GmbH

En la fábrica de ladrillos Wienerberger GmbH de Bad Neustadt, la tecnología de vacío se utiliza para desgasificar la mezcla de arcilla en la prensa de extrusión. Para generar el vacío necesario, se utiliza un sistema de vacío con una bomba de vacío de tornillo seca COBRA NX como elemento central. Esta bomba de vacío genera el vacío necesario sin nada de aceite y completamente sin contacto. El variador de frecuencia permite un control basado en la demanda y mantiene el vacío deseado con precisión e independientemente de la humedad que contenga el material. Este moderno sistema de vacío ha aportado considerables beneficios a Wienerberger en cuanto a eficiencia, calidad y seguridad operativa.

Acerca de Wienerberger GmbH

La fábrica de ladrillos y tejas de Bad Neustadt se fundó en 1951 y fue vendida por la empresa familiar Gessner a Wienerberger Ziegelindustrie GmbH en 2001 para asegurar el éxito a largo plazo de la empresa. Además de los ladrillos de relleno Poroton, la planta también fabrica ladrillos de aislamiento térmico altamente eficientes de conformidad con los requisitos de las nuevas normativas sobre ahorro de energía. Wienerberger Ziegelindustrie GmbH, con sede en Hanover (Alemania), forma parte de Wienerberger AG, un grupo con actividad internacional con sede en Viena (Austria).Una prensa de extrusión se utiliza para fabricar varios ladrillos de relleno Poroton. El material se desgasifica a medida que pasa por la cámara de vacío entre el mezclador de doble eje y la prensa de extrusión. Esto evita las bolsas de aire durante la extrusión y garantiza un fundido sin poros. Esto también aumenta considerablemente su estabilidad y evita que se deformen antes de secarse, garantizando la precisión de las dimensiones del ladrillo acabado. La porosidad necesaria para unas buenas propiedades de aislamiento térmico una vez cocidos se asegura mediante el uso de materiales suplementarios, como serrín, pasta de papel y poliestireno. Estos materiales se queman durante el proceso de cocido, dejando poros en el material.

El suministro de vacío utilizado anteriormente requería un gran esfuerzo de mantenimiento

Anteriormente, la fábrica de ladrillos Wienerberger de Bad Neustadt utilizaba una bomba de vacío de paletas rotativas lubricada con aceite de un solo paso. Dado que la bomba de vacío utilizada anteriormente necesitaba una revisión, el responsable de planta Wolfram Tittel comenzó a buscar modos de optimizar su suministro de vacío. Su objetivo principal era minimizar el consumo de aceite, la acumulación de emulsión de aceite y el esfuerzo de mantenimiento. Así que habló con los especialistas de vacío de Busch Vacuum Solutions, que realizaron un análisis detallado de esta aplicación y le sugirieron una solución general completamente nueva para la generación de vacío.

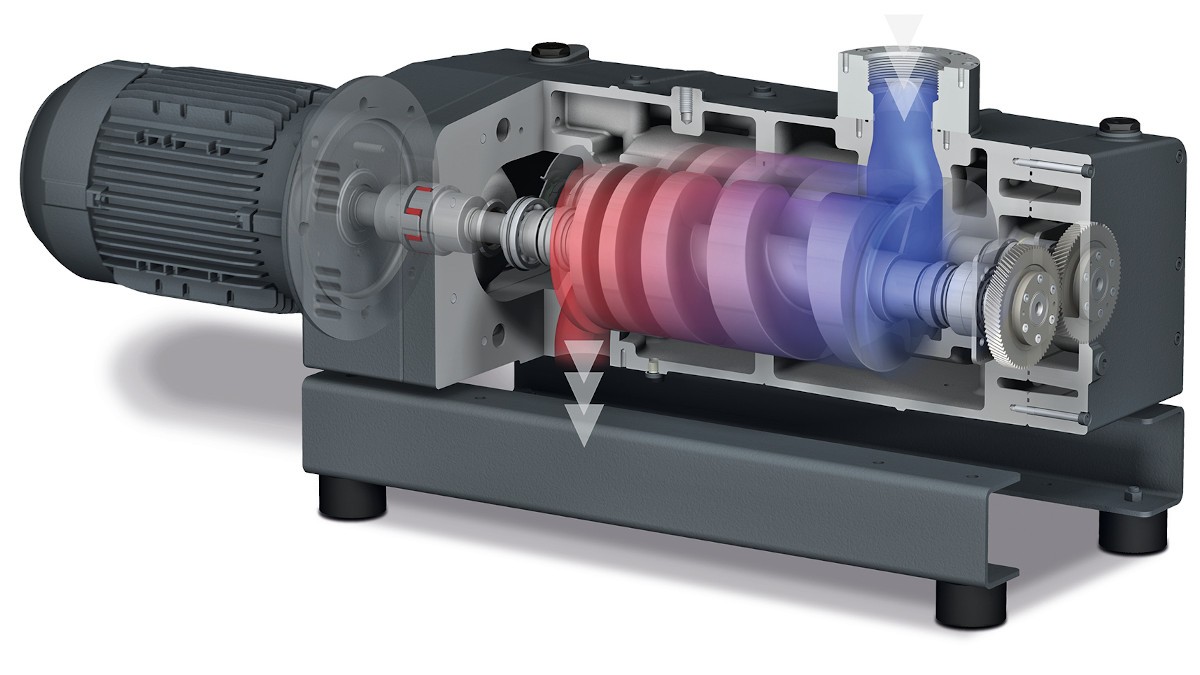

Busch desarrolla un sistema de desgasificación de arcilla para obtener el mayor nivel de seguridad operativa

Busch desarrolló un sistema de desgasificación de arcilla específico para este propósito. Su elemento central es una bomba de vacío de tornillo COBRA NX, que se utiliza para extraer el aire y el vapor de agua y para comprimirlos y expulsarlos de forma completamente seca, es decir, sin utilizar aceite ni ningún otro fluido de trabajo. El filtro separador vertical colocado antes de la bomba de vacío se ha optimizado para separar el polvo y las partículas de la arcilla y las margas. El motor con variador de frecuencia de la bomba de vacío y el panel de control basado en la demanda integrado permiten mantener con precisión el nivel de vacío definido en la cámara de vacío. Gracias a este diseño, la bomba de vacío puede mantener de forma constante todos los niveles de vacío prescritos entre un milibar y la presión atmosférica a lo largo de todo el proceso.En función del nivel de humedad de la mezcla de arcilla, hay varios niveles de vapor de agua que deben extraerse de la cámara de vacío. Esto significa que, en el caso de los materiales muy húmedos, el caudal de la bomba de vacío debe aumentar subiendo la frecuencia del motor, porque, además de la evacuación adicional de aire, también es necesario aspirar mayores cantidades de vapor de agua. Si el material contiene menos humedad, el caudal puede volver a reducirse. Como resultado, el nivel de vacío en la cámara de vacío permanece constante en todo momento. Además, se puede mantener el nivel de humedad deseado de entre 19,5 % y 21,5 % cuando el material se prensa en la boquilla durante la extrusión. Esto garantiza un nivel elevado de seguridad operativa durante el proceso de desgasificación de arcilla y mantiene unas condiciones de proceso flexibles.

Los especialistas en vacío de Busch desmontaron la bomba de vacío COBRA utilizada durante un periodo de funcionamiento de un año en la planta de fabricación y la examinaron cuidadosamente. No encontraron daños ni signos de desgaste por penetración de polvo o partículas en la bomba de vacío. Los trabajos de mantenimiento son considerablemente menores que los que requiere una bomba de vacío lubricada con aceite. Gracias al principio de funcionamiento sin contacto de la bomba de vacío de tornillo COBRA, no hay desgaste y, por tanto, tampoco es necesario sustituir ninguna pieza de desgaste. El funcionamiento libre de aceite también elimina la necesidad anterior de cambiar el filtro de aceite. Además, todo el trabajo y los costes de adquisición del aceite, así como de la eliminación de la emulsión de aceite, también se han vuelto innecesarios.

-

Fig. 2: Sistema de vacío COBRA NX para desgasificar ladrillos de arcilla en Wienerberger. Fuente: Busch Vacuum Solutions.

Ahorro enorme de energía y agua

Al tratarse de una fábrica de ladrillos cuya gestión de la energía cumple con la norma DIN 50001, la posibilidad de reducir el consumo de energía de la generación de vacío era algo muy importante. La nueva bomba de vacío suele funcionar en un rango de 30 a 35 hercios y solo funciona a plena carga cuando el nivel de vapor de agua es muy alto.Desde principios de 2021 existen nuevas medidas para optimizar el sistema de vacío que permiten a Wienerberger ahorrar más agua y costes de aguas residuales. Ahora se utiliza un circuito de agua cerrado para la refrigeración, lo cual elimina la necesidad de añadir agua fresca y eliminar las aguas residuales. Junto con los expertos de vacío de Busch, Wienerberger pudo configurar una generación de vacío más eficiente todavía para la producción de ladrillos de arcilla.

-

Fig. 3: Principio de funcionamiento de una bomba de vacío de tornillo COBRA NX. Fuente: Busch Vacuum Solutions.