El vacío en el trabajo con madera – Parte 2

Maulburg, Alemania

|

06.10.2021

|

5,5 min

Después de examinar los aspectos básicos de la tecnología de vacío en la última edición, hoy trataremos los diferentes tipos de generación de vacío. Además, nos gustaría centrarnos en el ámbito de la sujeción por vacío en equipos de mecanizado, un área que se ha vuelto mucho más importante debido a los avances en la automatización del sector de los muebles y otros sectores de la industria maderera. La cuestión de la

eficiencia económica también discurre en paralelo a este desarrollo y

se ha ido convirtiendo cada vez más en el centro de atención de los gestores de producción y de los responsables tecnológicos. En principio, existen varias posibilidades para generar vacío. Para la

sujeción por vacío se pueden utilizar varias bombas de vacío mecánicas que trataremos en este artículo.

Bombas de vacío de paletas rotativas lubricadas con aceite

Las bombas de vacío de paletas rotativas lubricadas con aceite son las bombas clásicas utilizadas para la sujeción en equipos de mecanización. Se han utilizado casi exclusivamente durante décadas. Estas bombas ofrecen fiabilidad, robustez y un bajo vacío límite de menos de un mbar, lo cual corresponde a un

nivel de vacío del 99,9 %. A este nivel de alto vacío, garantizan una capacidad de reserva de caudal suficiente y, por tanto, son famosas por facilitar una sujeción rápida y segura. La alimentación constante de aceite en la cámara de compresión facilita el nivel de alto vacío. El aceite se alimenta a través de la bomba de vacío mediante un sistema de circulación interno que sella, lubrica y elimina el calor de la compresión. El aceite y el filtro de aceite deben cambiarse cada 2.000 horas de funcionamiento. En los equipos de mecanizado con caudales de más de 160 metros cúbicos por hora, estas bombas de vacío se han sustituido por tecnologías de vacío en seco. Para equipos de mecanizado y dispositivos de sujeción de menor tamaño que pueden funcionar con caudales más bajos, las bombas de vacío de paletas rotativas lubricadas con aceite siguen siendo una opción económica y altamente fiable.

Bombas de vacío de anillo líquido

Las bombas de vacío de anillo líquido que generan vacío usando agua como fluido de trabajo funcionan de acuerdo con un principio antiguo. Sin embargo, estas no suelen ser adecuadas para su uso en la sujeción por vacío porque el agua como fluido de trabajo conlleva cierto esfuerzo de mantenimiento que va desde rellenar el agua diariamente a limpiar periódicamente el circuito de agua. El nivel de vacío de estas bombas de vacío depende de la temperatura del agua. A medida que aumenta la temperatura del agua, el vacío límite que se puede obtener se reduce y, con él, el caudal. El caudal más alto se obtiene a temperaturas de hasta 15 °C. A una temperatura del agua de 40 °C, el caudal cae al 40 % del valor original.

La principal ventaja de la tecnología de vacío de anillo líquido es el alto nivel de compatibilidad con vapor de agua y humedad, un beneficio del que no se puede disfrutar en la sujeción en equipos de mecanizado, pero que prácticamente predestina estas bombas de vacío al secado y a la impregnación de madera.

Bombas de vacío de paletas rotativas de funcionamiento en seco

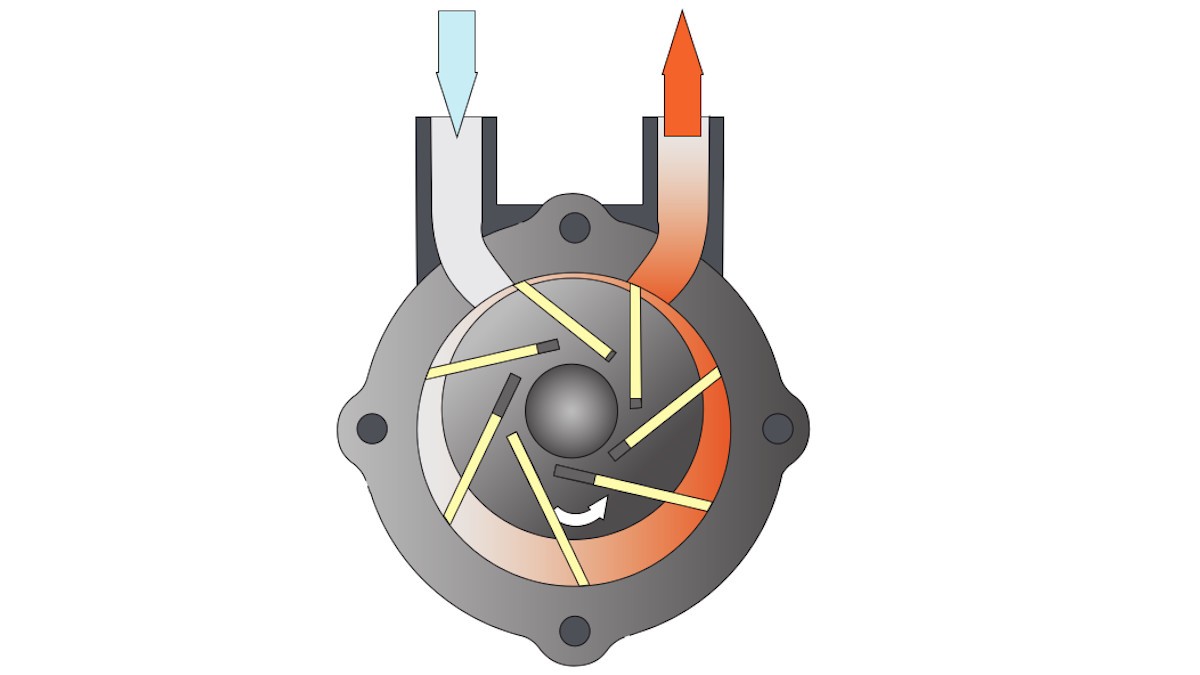

Las bombas de vacío de paletas rotativas que funcionan sin fluidos de trabajo (es decir, que no necesitan aceite ni agua para comprimir el aire extraído), se consideran de "funcionamiento en seco". Estas bombas de vacío se utilizan muy a menudo en la sujeción por vacío porque los costes de inversión son relativamente bajos. El principio de funcionamiento (Fig. 1) es el mismo que el de las bombas de vacío de paletas rotativas lubricadas con aceite.

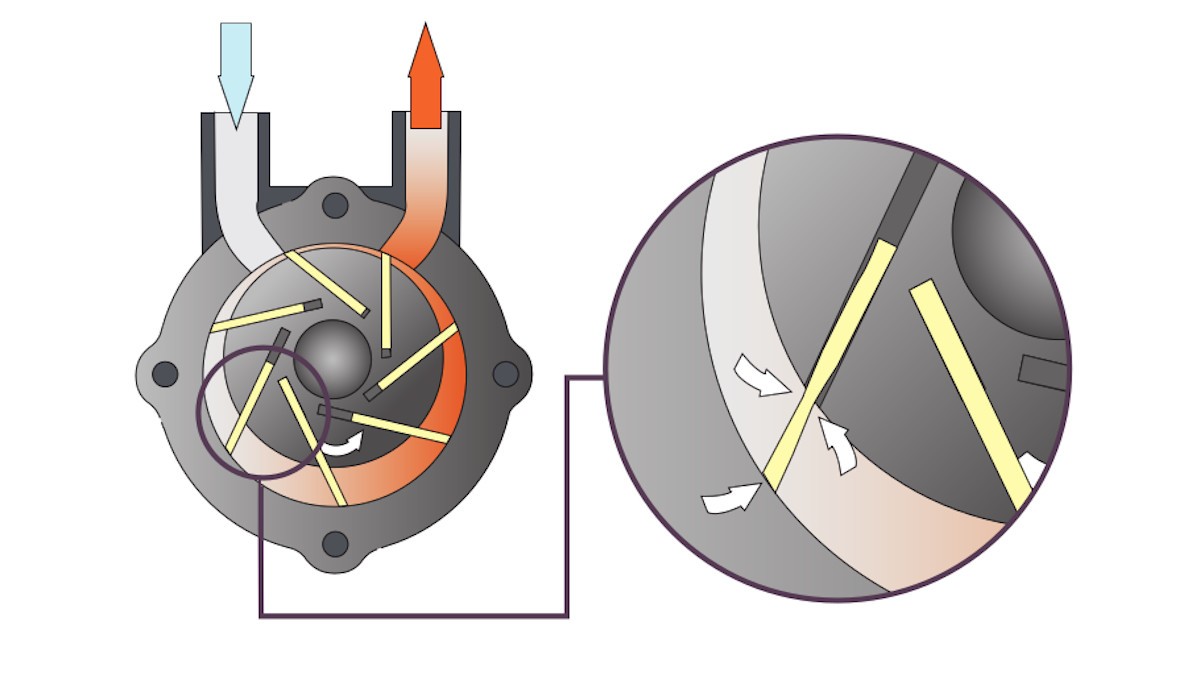

Sin embargo, debido a la falta de lubricación con aceite, se utilizan paletas o aspas «autolubricadas» hechas de carbón-grafito. El inconveniente de estas paletas es que les afecta el desgaste (Fig. 2) y es necesario sustituirlas periódicamente para evitar la rotura de la paleta y el fallo total de la máquina. El desgaste de las paletas también afecta al rendimiento de estas bombas de vacío. Tras un tiempo de funcionamiento de solo 2.000 horas, el caudal de una bomba de vacío de paletas rotativas de funcionamiento en seco solo puede obtener entre un 85 y un 90 por ciento del caudal original. Uno de los factores que afectan a la vida útil de las paletas es el material que debe procesarse. El polvo de MDF abrasivo acelera el desgaste de las paletas. En un funcionamiento en tres turnos, las paletas deben comprobarse al menos una vez cada seis meses y sustituirse si es necesario. Los operarios no solo deben tener en cuenta los costes de adquisición de estas paletas especiales –que no hay que subestimar–, sino también el consumo energético de este tipo de bomba de vacío. En comparación con el resto de tecnologías de vacío, los costes de energía de estas bombas de vacío son los más altos. Una regla general es que una bomba de vacío de paletas rotativas de funcionamiento en seco que empieza con un caudal de 140 metros cúbicos requiere un 20 % más de energía cada hora.

Debido a los costes de mantenimiento y energía asociados a las bombas de vacío de paletas rotativas de funcionamiento en seco, nosotros solo las recomendamos para un caudal máximo de unos 100 metros cúbicos por hora. Cuanto menor es el tamaño, más lentamente se desgastarán las paletas, ya que el diámetro de la cámara de compresión es menor. Esto reduce la velocidad tangencial de las paletas y la distancia que cada paleta debe cruzar deslizándose hacia dentro y hacia fuera de las ranuras del rotor.

Bombas de vacío de rotores de uña MINK

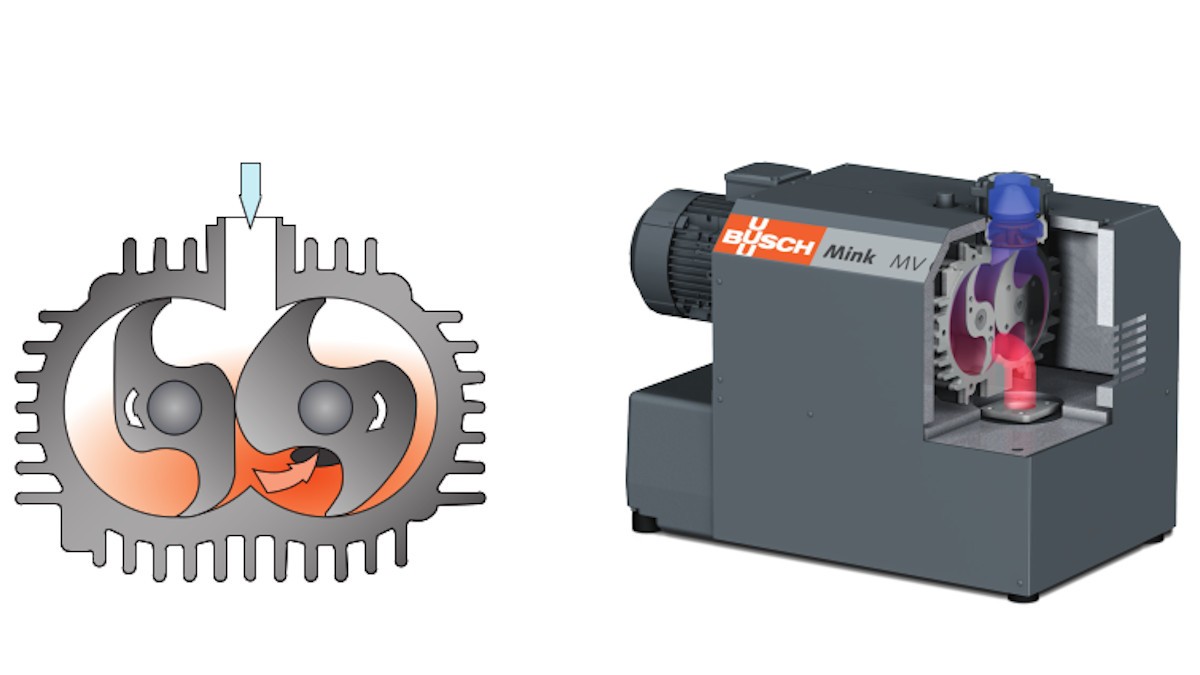

A mediados de la década de 1990, Busch Bombas y Sistemas de Vacío desarrolló un principio completamente nuevo para la generación de vacío: la tecnología de

vacío de rotores de uña MINK. Esta tecnología, que se ha ido refinando constantemente, ha logrado afianzarse en el sector maderero. Actualmente, varios de los principales fabricantes de enrutadores CNC ya utilizan la tercera generación de estas bombas de vacío.

Las bombas de vacío de rotores de uña prácticamente no necesitan mantenimiento y constituyen el tipo de generación de vacío más eficiente para la sujeción por vacío.

Las bombas de vacío de rotores de uña MINK también funcionan sin fluidos de trabajo, como agua o aceite. Dos rotores en forma de uña se mueven en el alojamiento (Fig. 3). No entran en contacto entre sí ni con el alojamiento. Esto significa que no hay fricción y, por tanto, no hay desgaste, permitiendo una generación de vacío que no

requiere prácticamente mantenimiento. El esfuerzo de mantenimiento se limita a un cambio de aceite de engranajes cada dos años. La compresión sin contacto del aire extraído también ofrece la ventaja de que

consume mucha menos potencia que otras bombas de vacío, y las bombas de vacío de rotores de uña MINK constituyen el tipo de generación de vacío más eficiente para la sujeción por vacío.

Por razones técnicas, la bomba de vacío de rotores de uña MINK es el único generador de vacío aquí tratado que se puede controlar completamente en función de la demanda. Esto significa que se puede especificar un punto de ajuste específico (vacío límite) para la bomba de vacío. Cuando se alcanza este punto, la velocidad se reduce automáticamente, o la bomba de vacío se apaga sola. Esto permite obtener un mayor ahorro energético. Por esta razón, Busch ofrece todos los tamaños –desde 40 a 900 metros cúbicos de caudal por hora–, así como ahorro energético y opciones de motor con variador de frecuencia.

Resumen

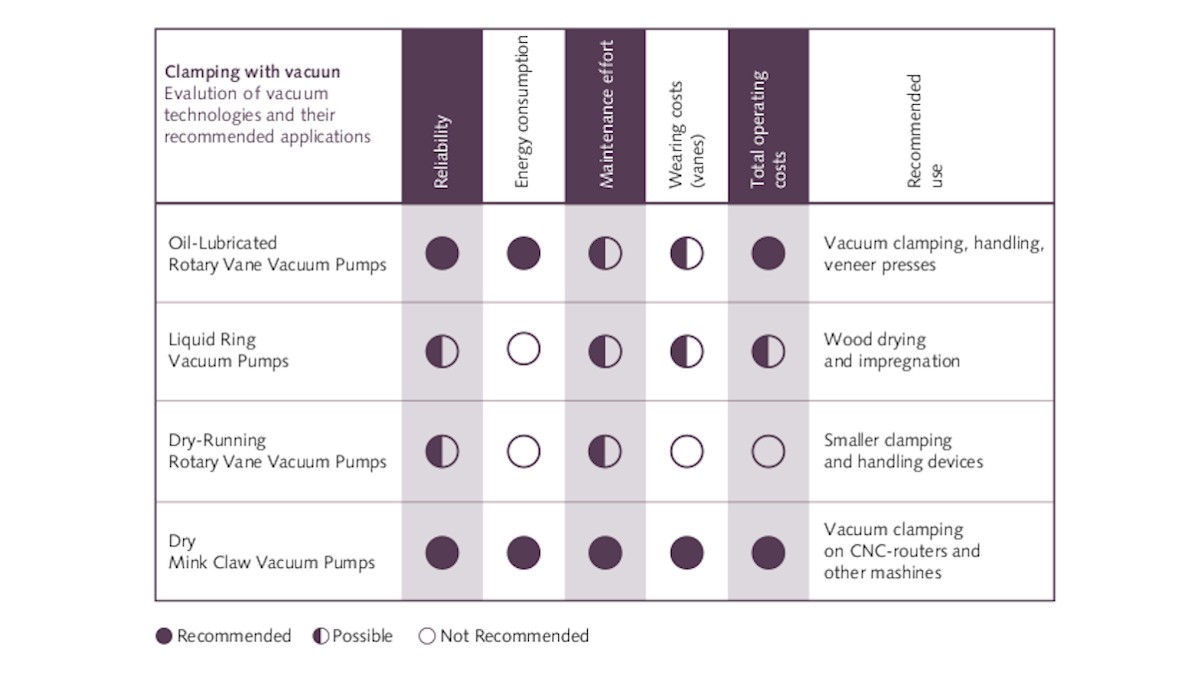

Existen varias posibilidades que pueden utilizarse para generar vacío para la sujeción. En principio, es necesario evaluar cada situación por separado para encontrar la solución de bomba de vacío ideal. El diagrama (Fig. 4) puede ser útil para tomar una decisión preliminar. Pero, en general, recomendamos consultar con un especialista a la hora de seleccionar el modelo y elegir las dimensiones.

Maulburg, Alemania

|

06.10.2021

|

5,5 min