Como fabricante líder de rollos, láminas y redes de PVC blando, Jedi Kunststofftechnik GmbH centra su producción específicamente en el procesado de PVC blando. El material se alimenta desde grandes sacos a las extrusoras mediante un sistema de transporte neumático por aspiración.

Ahora, ha rediseñado e implementado la generación de vacío en el sistema de transporte. Desde principios de 2018, Jedi Kunststofftechnik ha utilizado bombas de vacío de rotores de uña MINK con control de velocidad, que son mucho mas eficientes energéticamente que las soplantes de canal lateral que usaba anteriormente. Esto les ha permitido reducir el consumo de la generación de vacío en hasta un 70 %.

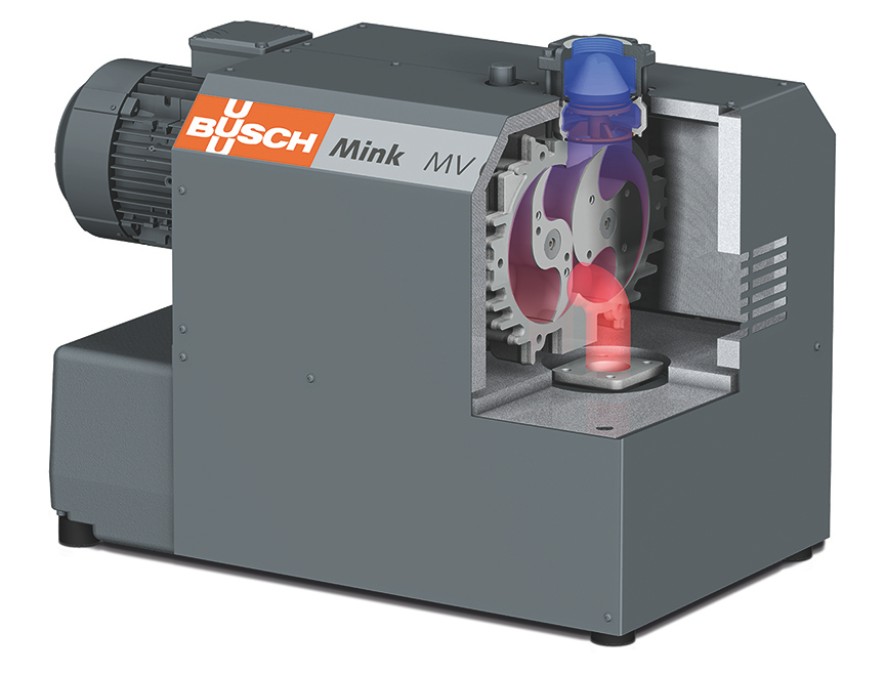

Fig. 1: Una de las tres bombas de vacío de rotores de uña MINK MV 0310 B para el suministro de vacío del sistema de transporte de Jedi Kunststofftechnik. Fuente: Busch Vacuum Solutions.

Hasta un 70 % de ahorro energético gracias a la moderna tecnología de vacío para la entrada de materiales

Jedi Kunststofftechnik GmbH

Marco Di Martino fundó Jedi Kunststofftechnik en Eitdorf, Renania del Norte-Westfalia, a mediados de la década de 1990, y la empresa se especializó en materiales semiacabados de PVC blando. Actualmente, su empresa tiene 40 empleados y es uno de los principales fabricantes internacionales de rollos, láminas y redes de PVC blando. Su productos son procesados por sus clientes para fabricar cortinas de bandas o alfombras de protección del suelo y ventanillas flexibles en persianas enrollables o tiendas. Los productos fabricados en su funcionamiento en tres turnos se suministran a clientes de toda Europa en grosores de entre uno y doce milímetros y con una profundidad máxima de rollos de 2200 milímetros.Proceso de transporte neumático por aspiración

La producción se lleva a cabo en cinco líneas de extrusión con extrusoras de un solo tornillo. El material se suministra desde grandes sacos a través de sistemas de dosificación volumétrica y secadores y por los sistemas de transporte por aspiración. Anteriormente, en las cuatro líneas de extrusión había instaladas cuatro soplantes de canal lateral para generar el vacío necesario en el sistema de transporte. Las tasas de fallo elevadas debidas a los daños en los rodamientos y en el motor, así como la caída de las ruedas de aspas, hacían de las soplantes de canal lateral unos generadores de vacío poco fiables.Las cuatro soplantes de canal lateral tenían unas necesidades energéticas de entre 12,5 y 15 kilovatios, según su tamaño. Su funcionamiento no estaba regulado, es decir, las soplantes funcionaban continuamente durante el funcionamiento en tres turnos. En términos de consumo energético y fiabilidad, esta era una solución extremadamente poco satisfactoria para el propietario, Marco Di Martino. El alto nivel sonoro que emanaba de las soplantes en la sala de producción también causaba molestias considerables.

Optimización del proceso

Tras ponerse en contacto con Busch Vacuum Solutions, un especialista en vacío de Busch realizó varias mediciones en el sistema de transporte. Se dio cuenta de que las soplantes de canal lateral estaban funcionando constantemente a sus límites de rendimiento, a una presión absoluta de 700 milibares. A esta presión, una soplante de canal lateral solo alcanza cerca del 30 % de su caudal nominal. Para eliminar esta desventaja, se usaban soplantes correspondientemente grandes con altos caudales nominales, lo que a su vez se traducía en mayor consumo energético. La elevada presión diferencial y el bajo caudal resultante eran los motivos de que las soplantes se sobrecalentaran y fallaran. Como resultado de este análisis del estado real del suministro de vacío, Busch sugirió el uso de la nueva bomba de vacío de rotores de uña MINK MV 0310 B. A una presión de funcionamiento absoluta de 700 milibares, estas bombas de vacío no sufren ninguna pérdida de caudal. Su variador de frecuencia estándar les permite ajustar automáticamente su caudal según la demanda variando la velocidad de giro. Las bombas de vacío de rotores de uña MINK también pueden generar unas presiones mucho más bajas que las soplantes de canal lateral, alcanzando hasta 150 milibares (absolutos).Marco Di Martino tiene ahora dos bombas de vacío de rotores de uña MINK MV 0310 B (Fig. 1) en funcionamiento desde 2018 que han sustituido a las cuatro soplantes de canal lateral instaladas anteriormente. Mientras que las cuatro soplantes de canal lateral consumían un total de 55 kilovatios, las bombas de vacío de rotores de uña MINK solo requieren 8 kilovatios cada una con un funcionamiento a 50 Hz. Jedi Kunststofftechnik instaló otra MINK MV 0310 B con el inicio de una quinta línea de extrusión. Las tres bombas de vacío funcionan mediante un sistema de control en cascada. Un volumen búfer total de 1000 litros se almacena en los dos depósitos instalados aguas arriba. Una de las tres bombas de vacío de rotores de uña MINK MV arranca automáticamente cuando la presión absoluta de los depósitos supera los 500 milibares. Las otras dos bombas de vacío se encienden cuando se alcanza una presión absoluta de 700 milibares para ayudar a la primera bomba de vacío. Los ajustes menores en la presión o el caudal se compensan mediante los variadores de frecuencia.

En la práctica, de una a dos bombas de vacío MINK son suficientes para mantener el caudal. La tercera bomba de vacío solo se utiliza cuando la demanda llega a su punto máximo. Después de seis meses de tiempo de funcionamiento, el propietario Marco Di Martino está extremadamente satisfecho. Por un lado, se han podido reducir las necesidades energéticas nominales del suministro de vacío (Fig. 2) de 55 a 24 kilovatios, aunque ahora hay cinco líneas de extrusión en lugar de cuatro. Por otro lado, gracias al control de velocidad de la nueva MINK MV 0310 B, ninguna de las bombas de vacío funciona de manera continua, sino solo cuando se necesita realmente su potencia. La factura de electricidad de 2018 demostró claramente el ahorro de costes energéticos: en comparación con el año anterior, se habían consumido 160 000 kilovatios/hora menos. Todo ello a pesar del hecho de que las soplantes de canal lateral seguían en funcionamiento a principios del año y de que más tarde se añadió la quinta línea de extrusión.

-

Fig. 2: Vista de sección de una bomba de vacío de rotores de uña MINK MV. Fuente: Busch Vacuum Solutions.

Así como en el pasado eran frecuentes los fallos y las reparaciones de las soplantes, las nuevas bombas de vacío de rotores de uña de Busch no causaron ningún problema en absoluto. Además de los costes por el tiempo de inactividad y las reparaciones, el cambio también tuvo un efecto positivo sobre el rendimiento de cada línea de extrusión. El nivel sonoro de las nuevas bombas de vacío es considerablemente más bajo que el de las soplantes de canal lateral. Marco Di Martino indica que ni siquiera se las oye en la sala de producción, que está justo al lado de las líneas de extrusión. El mantenimiento de las bombas de vacío de rotores de uña MINK MV es mínimo. El fabricante Busch recomienda cambiar el aceite de engranajes cada 20 000 horas de uso.