Imagen: © www.stock.adobe.com - Christian Jung.

Ahorro en costes de mantenimiento con los servicios digitales

Emsland Frischgeflügel GmbH (Emsland Fresh Poultry GmbH)

Johannes Kohne y su compañero miran con atención la gran pantalla de su despacho. Lo que ven son los datos de rendimiento actuales de todas sus bombas de vacío. «Todo funciona sin problemas», afirma el director técnico de Emsland Frischgeflügel. Los datos de cada bomba están disponibles en tiempo real en las tablets de los 60 técnicos de la empresa. Esto significa que siempre conocen el estado actual del sistema y pueden intervenir si algo no funciona correctamente. A solo unas salas de distancia ronronean las 36 bombas de vacío MINK de Busch Vacuum Solutions. Proporcionan vacío al sistema de transporte del lugar de trabajo con gran fiabilidad. Esto asegura que los residuos procedentes de la fabricación de productos cárnicos, así como los productos listos para consumir, se puedan transportar desde el punto A al punto B con seguridad, eficacia e higiene mediante el transporte neumático por aspiración.

-

Johannes Kohne, director técnico, vigila los datos de rendimiento de todas las bombas de vacío en la gran pantalla de su despacho. Fuente: Emsland Frischgeflügel.

Calidad desde el principio

«No tiramos nada, todo se procesa para el consumo humano o como pienso de alta calidad», destaca Kohne. El estándar de calidad incondicional se aplica a toda la empresa: en su suministro de vacío y sus productos, así como en las condiciones de trabajo y el bienestar de los animales.Por eso Emsland Frischgeflügel vigila toda la cadena del procesos, desde el pienso hasta el procesado de la carne. Además de tres plantas de pienso compuesto, el grupo Rothkötter también incluye una planta de incubación y dos plantas de sacrificio y corte de pollos. Franz Rothkötter estableció los cimientos de la planta de piensos compuestos en 1959. En 2003, Franz-Josef Rothkötter construyó la planta de fabricación en Haren, Emsland. Alrededor de 2500 trabajadores procesan piezas de pollo desde el ala hasta el filete para la distribución alimentaria minorista y el procesamiento posterior en varias unidades de peso y envasado.

-

Emsland Frischgeflügel procesa piezas de pollo desde el ala hasta el filete para el comercio minorista de alimentos y el procesamiento industrial posterior. Fuente: Emsland Frischgeflügel.

Financiado por el gobierno federal alemán

A principios de 2022, Kohne sustituyó el antiguo sistema de vacío con bombas de vacío de paletas rotativas lubricadas con aceite por las nuevas MINK.-

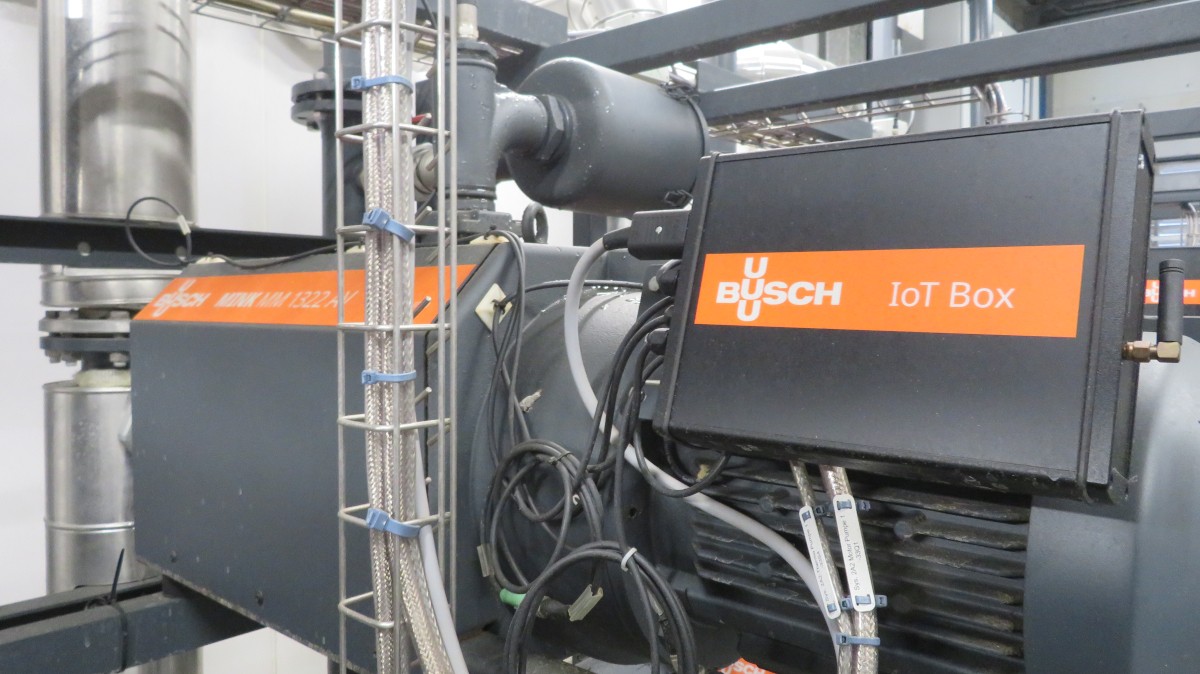

Un sistema de vacío de Busch Vacuum Solutions proporciona al sistema de transporte de Emsland Frischgeflügel GmbH el vacío necesario. Fuente: Busch Vacuum Solutions.

OTTO – Servicios digitales de Busch

¡Pero eso no es todo! Kohne también ha aprovechado la digitalización para el cambio y ha equipado las 36 bombas MINK con OTTO, la innovación de los servicios digitales de Busch. Dicho de otro modo, envían permanentemente a la nube datos de rendimiento como la temperatura de la bomba, las oscilaciones y la presión de entrada, a los que se puede acceder a través de un PC, una tableta o un smartphone. «Los valores de temperatura del aceite de la transmisión, si la presión de entrada es constante, los valores de temperatura del aire de escape - antes no sabíamos todo eso. Y ahora, gracias a OTTO, incluso lo tenemos en nuestra tableta a través de la aplicación», afirma Kohne entusiasmado. «Y gracias a la excelente colaboración entre nuestro departamento de TI y los expertos de Busch, la instalación en nuestro sistema también ha funcionado muy bien». Emsland Frischgeflügel también ha firmado un contrato de mantenimiento activo con Busch y confía en los especialistas en vacío de Maulburg para el mantenimiento. Gracias a un mantenimiento predictivo específico, se puede evitar el desgaste excesivo y los fallos prematuros. Y en caso de que surja un problema, los técnicos de Busch también pueden conectarse al sistema a distancia.-

Completamente interconectados gracias a OTTO, los servicios digitales de Busch. Fuente: Busch Vacuum Solutions.