Fig. 1: La bomba de vacío de paletas rotativas R5 RD 0360 A pertenece a la nueva generación de bombas de vacío para envasado. Fuente: Busch Vacuum Solutions.

Suministro de vacío con eficiencia energética para fábricas de procesado de carne

Envasado higiénico de productos cárnicos y salchichas

Se trata de un concepto de envasado integrado que garantiza que los productos finales se envasan de una manera higiénica, fiable, rápida y eficiente. Es uno de los elementos más importantes en los procesos modernos de producción de carnes y salchichas.

Por eso, las plantas de procesado cárnico más innovadoras trabajan continuamente para optimizar sus procesos de producción e integrar de la mejor forma posible sus líneas de envasado dentro del conjunto de procedimientos. Elegir correctamente los sistemas de generación de vacío influye significativamente en la fiabilidad del funcionamiento y en la eficiencia económica del proceso de envasado. En función del tamaño de la planta y de las cantidades de producción que se manejen, existe una amplia gama de opciones de suministro de vacío. Estas alternativas se explican en detalle a continuación con el fin de averiguar cuál es la mejor solución en términos tecnológicos y de rentabilidad.

Elegir correctamente los sistemas de generación de vacío influye significativamente en la fiabilidad del funcionamiento y en la eficiencia económica del proceso de envasado.

El envasado al vacío de productos cárnicos y salchichas ofrece una ventaja fundamental: la eliminación del aire en el envasado reduce drásticamente el contenido de oxígeno, lo cual ralentiza la actividad bacteriológica que se nutre de este gas y, por tanto, alarga en gran medida la fecha de caducidad.

Además, el envasado al vacío es higiénico y permite presentar los productos de una manera atractiva. Existe un extenso catálogo de máquinas de envasado al vacío disponibles en el mercado, lo que significa que hay una opción para cada tipo de necesidad. Sea cual sea su diseño o tamaño, estas máquinas de envasado tienen una cosa en común: deben contar con un suministro de vacío para cumplir los requisitos del envasado al vacío. Esto se consigue mediante una bomba de vacío integrada o individual. Otras alternativas incluyen sistemas de suministro de vacío centralizado a los que se conectan varias máquinas de envasado.

Existe un extenso catálogo de máquinas de envasado al vacío disponibles en el mercado, lo que significa que hay una opción para cada tipo de necesidad.

Bomba de vacío integrada

Normalmente, la bomba de vacío se encuentra integrada o instalada en las inmediaciones de cualquier máquina de envasado al vacío, ya sea una máquina de envasado de cámara de vacío, una selladora de bandejas, o una máquina de envasado por termoformado. Para esta aplicación, se utilizan casi exclusivamente las bombas de vacío de paletas rotativas lubricadas con aceite (fig. 1).

El desarrollo continuo hace que las bombas de vacío de Dr.-Ing. K. Busch GmbH, que suman millones en funcionamiento en todo el mundo, estén siempre a la vanguardia.

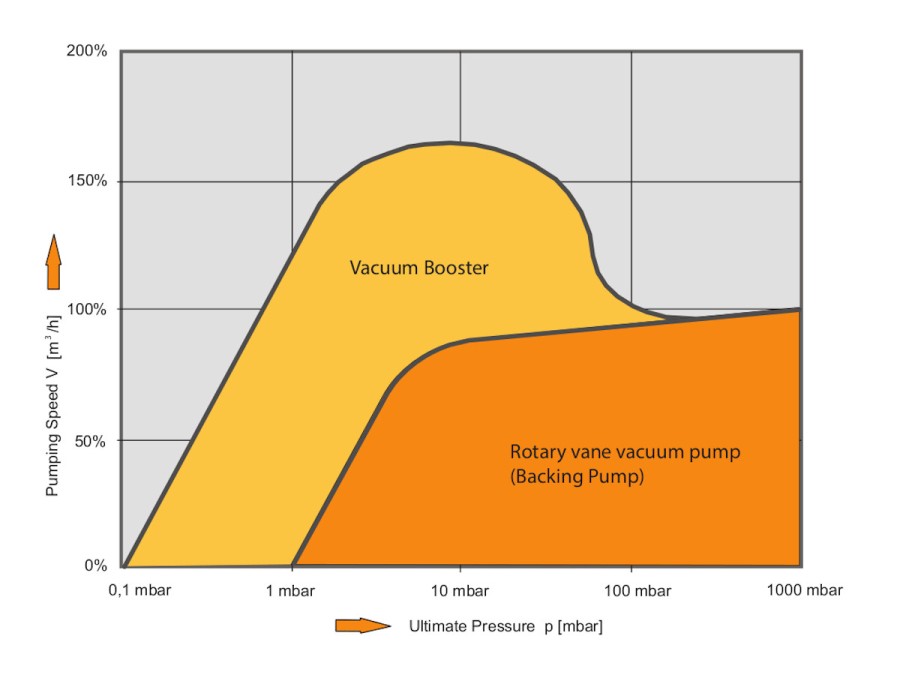

La bomba de vacío, tanto si está integrada como instalada por separado en la máquina de envasado, es la manera más sencilla y habitual de generar vacío para este proceso. Las pequeñas tuberías situadas entre la cámara de vacío, la estación de sellado y la bomba de vacío permiten extraer rápidamente el aire del envase. También se puede aplicar una bomba aceleradora de vacío a las máquinas de envasado de termoformado a gran escala con unos volúmenes elevados de envasado.

Se podría alcanzar una mayor velocidad al combinar las bombas de vacío de paletas rotativas con boosters de vacío, ya que así se reduciría el tiempo de evacuación.

Centralización parcial

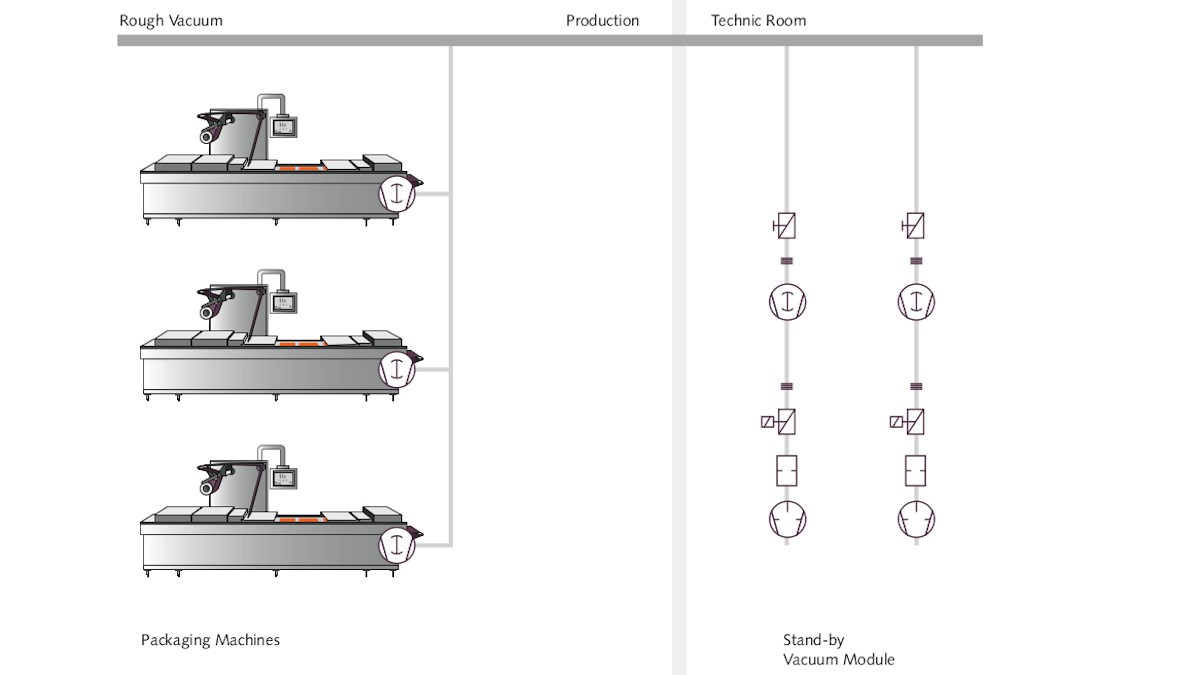

Gracias a la centralización parcial (fig. 2), las bombas de vacío de paletas rotativas se retiran de la sala de envasado y se integran en un sistema de prevacío central para todas las máquinas de envasado en otra sala independiente. Los boosters de vacío secos y sin aceite se instalan directamente en las máquinas de envasado y se conectan al sistema de tecnología de prevacío mediante tuberías. Un sistema centralizado parcialmente es siempre útil cuando se tienen de dos a cinco máquinas de envasado de termoformado trabajando las unas cerca de las otras en la misma zona. Si se utilizan más máquinas de envasado, el importe de la inversión sería demasiado elevado a causa de los boosters de vacío, que son necesarios para cada una de las máquinas. Por eso, recomendamos centralizar por completo el suministro de vacío.

-

Fig. 2: Centralización parcial del suministro de vacío. Fuente: Busch Vacuum Solutions.

Suministro de vacío centralizado

- Eficiencia económica

Por lo general, se necesitan menos bombas de vacío con un sistema centralizado.

-

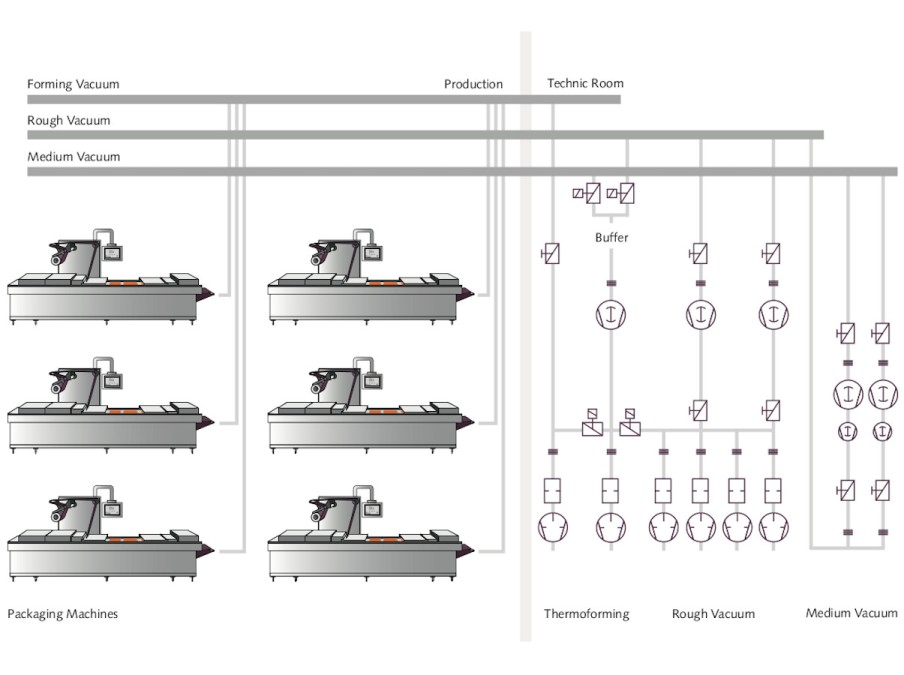

Fig. 3: Centralización completa del suministro de vacío. Fuente: Busch Vacuum Solutions.

-

Fig. 4: Sistema de vacío centralizado para 30 líneas de envasado con máquinas de envasado de termoformado. Fuente: Busch Vacuum Solutions.

- Higiene

- Método de funcionamiento

Para la evacuación inicial se necesita una bomba de vacío pobre, y para la evacuación de la presión de envasado, una bomba de vacío medio. Las válvulas de inversión con sus unidades de control correspondientes están fijadas a las máquinas de envasado. Estas controlan la transición de un nivel de vacío pobre a un nivel de vacío medio.

La estación de moldeo para las máquinas de envasado de termoformado se proporciona a través de una bomba de vacío de termoformado individual. Esto garantiza que las láminas del fondo previamente calentadas sean succionadas hacia la bandeja de moldeo, donde toman la forma deseada.

Por un lado, se necesita esta separación en varias bombas de vacío ya que las funciones de moldeo y sellado funcionan con diferentes vacíos y, por otro lado, porque se requiere un caudal inferior para la evacuación en dos fases de la cámara de sellado. Las tuberías actúan como búfer de vacío. Este búfer es necesario para mantener la presión del envasado en un nivel constante, aunque todas las máquinas de envasado trabajen con el mismo número de ciclos.

El sistema de vacío centralizado es completamente automático: activa los módulos de vacío individuales si se necesita más vacío y los desactiva en caso contrario. Si falla una de las bombas de vacío pobre, medio o de termoformado, se activa de manera automática la bomba de vacío de reserva. Esto garantiza la máxima fiabilidad operativa del suministro de vacío a las máquinas de envasado.

- Mantenimiento

- Integración en el sistema de control del proceso

Resumen

En sistemas que utilizan dos o más máquinas de envasado al vacío, el operario o el responsable de funcionamiento debería tener en cuenta cómo se genera el vacío. No tiene que olvidar que también es necesario trabajar con vacío en los procesos de producción de, por ejemplo, embutidoras o mezcladoras de carne y este vacío podría ser suministrado por un sistema centralizado.

El Dr.-Ing. K. Busch GmbH es el mayor fabricante de bombas de vacío para envasado del mundo.