Wirtschaftliche Vakuumtechnik in der Lebensmittelverpackung: Teil 1

Grundlagen der Vakuumerzeugung

Maulburg, Deutschland

|

28. Juni 2021

|

6 Min.

Kosten minimieren und gleichzeitig so umweltschonend wie möglich arbeiten – das sind heute Grundanforderungen an jeden Produktionsbetrieb.

Der Energieverbrauch spielt für die ökonomisch-ökologische Bilanz immer eine zentrale Rolle. Besonders wenn eine Zertifizierung des Energiemanagements nach ISO 50001 angestrebt oder gefordert wird.

Je effizienter man die eingesetzte Energie nutzt, desto eher sind die genannten Grundforderungen erfüllt.

Vakuumtechnik wird mit steigender Tendenz in zahlreichen Prozessen der industriellen Lebensmittelverarbeitung und

Lebensmittelverpackung genutzt. Ihre Energieeffizienz hat dementsprechend Auswirkungen auf die gesamte Energiebilanz der Betriebe.

Dieser zweiteilige Artikel gibt einen Überblick über Energieverbrauch und Sparpotential bei der Vakuumversorgung.

Im ersten Teil werden die

Grundlagen der Vakuumerzeugung erörtert.

Im zweiten Teil wird dann die

Anwendung der Vakuumtechnik bei der Verpackung von Lebensmitteln mit Kammer-, Tiefzieh- und Schalensiegler-Verpackungsmaschinen betrachtet.

Effizientes Energiemanagement mit Vakuum

Ein effizientes Energiemanagement umfasst Planung und Betrieb der Anlage. Bei Vakuumanwendungen müssen sowohl die erzeugende als auch die verbrauchende Seite in den Blick genommen werden. Die Technik der Maschinen bietet vielfältige Möglichkeiten, Ressourcen und Kosten zu sparen sowie zum Schutz des Klimas beizutragen. Dabei darf man den Blick nicht auf den Energieverbrauch der einzelnen Maschinen verengen. Erst eine ganzheitliche Betrachtung der zahlreichen Faktoren, welche die Gesamteffizienz beeinflussen, fördert mögliche Synergien zutage.

Zu diesen Faktoren gehören:

- Planungs- und Installationsaufwand

- Lebensdauer

- Verfügbarkeit

- Bedienungs- und Schulungsaufwand

- Unterstützung durch den Hersteller/Lieferanten

- Erweiterbarkeit

- Wartungsaufwand einschließlich Ausfallzeit

- Betriebsmittel

- Entsorgung

Aus der Summe dieser Faktoren ergeben sich die Lebenszykluskosten (Cost of ownership).

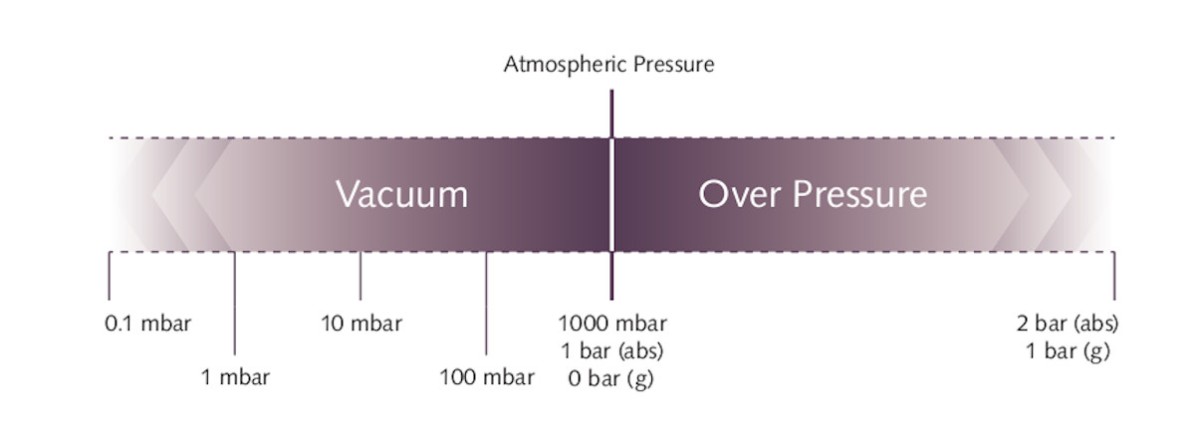

Vakuum

Im Allgemeinen versteht man unter „Vakuum“ einen Unterdruck, der niedriger als der herrschende atmosphärische Druck ist (Abb. 2). Bei der Bezeichnung der unterschiedlichen Unterdruckniveaus kann eine paradoxe Eigentümlichkeit der Fachsprachen den Laien irritieren: je niedriger der Druck, desto höher das Vakuum.

Es gibt drei grundlegende Parameter für die Auswahl einer Vakuumpumpe. Diese gelten natürlich auch für die Beurteilung einer bestehenden Anlage:

- Enddruck [mbar]

- Saugvermögen [m3/h]

- Nennmotorleistung [kW]

Enddruck [mbar]

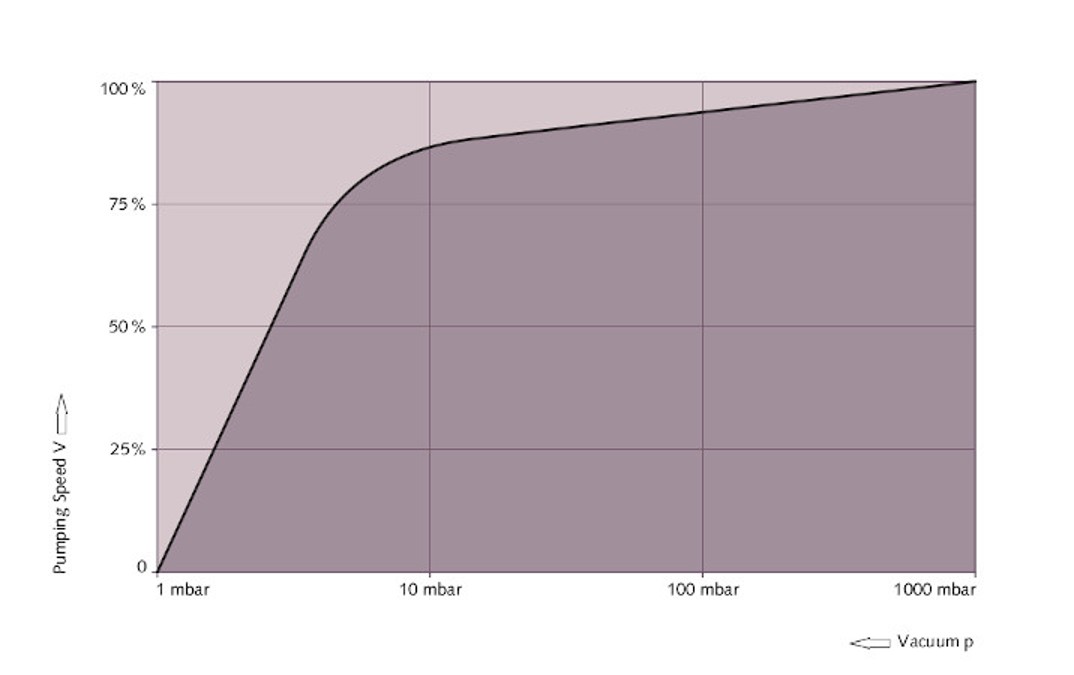

Der Enddruck ist der niedrigste Druck beziehungsweise das höchste Vakuumniveau, den die Vakuumpumpe erreichen kann. Bei Erreichen des Enddrucks sinkt das Saugvermögen auf Null (Abb. 3). Der Enddruck wird, wie alle anderen Drücke im Vakuumbereich, in Millibar [mbar] angegeben. Die Einheiten Pascal [Pa] oder Hectopascal [hPa] des internationalen Einheitssystems SI haben sich bisher in den meisten Industrieprozessen nicht durchgesetzt (1 mbar = 1 hPa).

Saugvermögen [m3/h]

Das Nennsaugvermögen einer Vakuumpumpe gibt an, wie viel Luft oder Gas sie in einer bestimmten Zeit bei Atmosphärendruck absaugen kann. Kubikmeter pro Stunde [m3/h] ist die übliche Einheit dafür. Mit abnehmendem Druck sinkt auch das tatsächliche Saugvermögen (Abb. 3).

Der Druckverlauf wird mit der sogenannten Saugvermögenskurve dargestellt. Sie zeigt das tatsächliche Saugvermögen in allen Druckbereichen zwischen Atmosphärendruck und Enddruck an. Im gezeigten Beispiel einer Saugvermögenskurve erreicht die Vakuumpumpe bei einem angenommenen Unterdruck in der Verpackung von 5 mbar nur noch circa 75 Prozent des ursprünglichen Saugvermögens. Der Verlauf dieser Kurve hat auch Einfluss auf die Evakuierungszeit und damit beispielsweise auf die Dauer des Verpackungszyklus bei der Vakuumverpackung. Deshalb ist bei der Auslegung der Vakuumpumpe genau zu ermitteln, welche Baugröße sinnvoll eingesetzt wird.

Dadurch wird beim Verpacken in einer bestimmten Kammergröße und einer vorgegebenen Taktzeit der gewünschte Unterdruck möglichst effizient in der Verpackung erzielt. Mehr dazu unter „Auslegung der Vakuumversorgung“. Nennmotorleistung [kW]

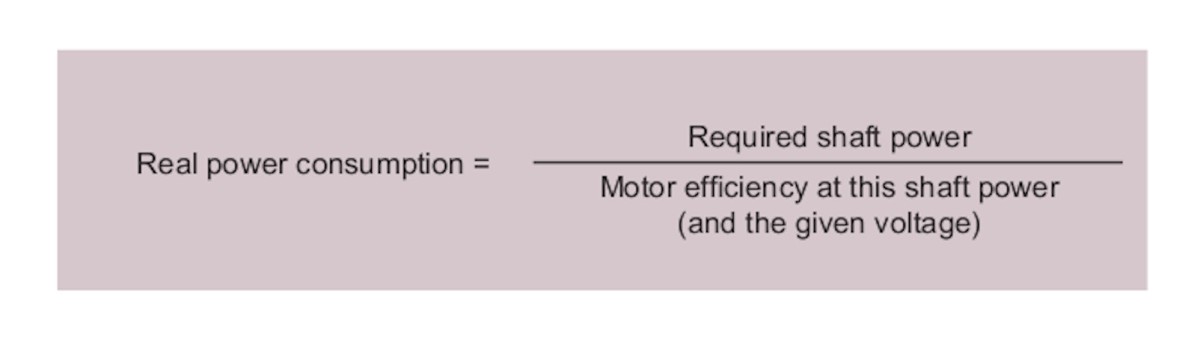

Die Motornennleistung beziffert in Kilowatt [kW] die Leistung, die bei Nennspannung und Nennstrom an der Motorwelle abgegeben wird. Die Motornennleistung ist ein Maximalwert, der in der Praxis nicht immer abgerufen wird. Die tatsächlich aufgenommene elektrische Energie errechnet sich aus der real abgegebenen Wellenleistung und dem Wirkungsgrad des Motors (Abb. 4).

Bei einigen Motor- beziehungsweise Vakuumpumpenherstellern wird die Motornennleistung in Verbindung mit dem sogenannten Service Factor (S.F.) angegeben. Die tatsächliche

maximale Motorleistung ergibt sich aus der Multiplikation der Motornennleistung mit dem Servicefaktor. Sie liegt dementsprechend höher, als der kW-Wert allein suggeriert.

Der Service Factor (S.F.) wurde von der US-amerikanischen National Electrical Manufacturers Association (NEMA) im Handbuch NEMA MG1-2011 als Standard definiert. Er wird auf dem Typenschild als Multiplikator angegeben und beschreibt, bis zu welchem Grad ein Motor über die Nennleistung hinaus belastet werden kann. Dafür multipliziert man die Nennleistung mit dem Service Factor. Eine Nennleistung von 15,0 kW und ein S.F. von 1,25 ergibt die maximalzulässige Nennleistung 15 x 1,25 = 18,75 kW.

Die tatsächliche maximale Nennleistung ist also um 25 Prozent höher als unter dem Wert „Nennleistung“ zu erkennen ist.

Auslegung der Vakuumversorgung

Üblicherweise werden die Vakuumpumpen vom Hersteller der Verpackungsmaschine ausgelegt, der hierfür entsprechende Erfahrungswerte heranzieht. Ihre Leistung orientiert sich dabei an der größtmöglichen Verpackungskapazität in Bezug auf Produktmenge, Kammervolumen und Taktzeiten der Maschine. Das wiederum bedeutet, dass bei nicht hundertprozentig genutzter Verpackungskapazität die Vakuumpumpe überdimensioniert ist und dementsprechend unnötige Energie verbraucht.

Grundsätzlich ist es möglich und oft sinnvoll, nicht nur eine einzelne Vakuumpumpe, die auf das maximal erforderliche Saugvermögen ausgelegt ist, zu installieren. Oft werden auf derselben Verpackungsmaschine zu unterschiedlichen Zeiten unterschiedliche Produkte verpackt.

Oft lohnt es sich, zwei oder drei kleinere Vakuumpumpen parallel zu schalten.

Größe und Verpackungsvolumen sowie Taktzeit können erheblich variieren. In solchen Fällen lohnt es sich oft, zwei oder drei kleinere Vakuumpumpen parallel zu schalten. Die Vakuumpumpen lassen sich so steuern, dass immer nur die in Betrieb sind, welche für die Bereitstellung des jeweils erforderlichen Saugvermögens gebraucht werden. Um die Taktzeit zu verkürzen, kann auch ein mehrstufiges Vakuumsystem wesentlich effizienter als eine einzelne größer dimensionierte Vakuumpumpe sein.

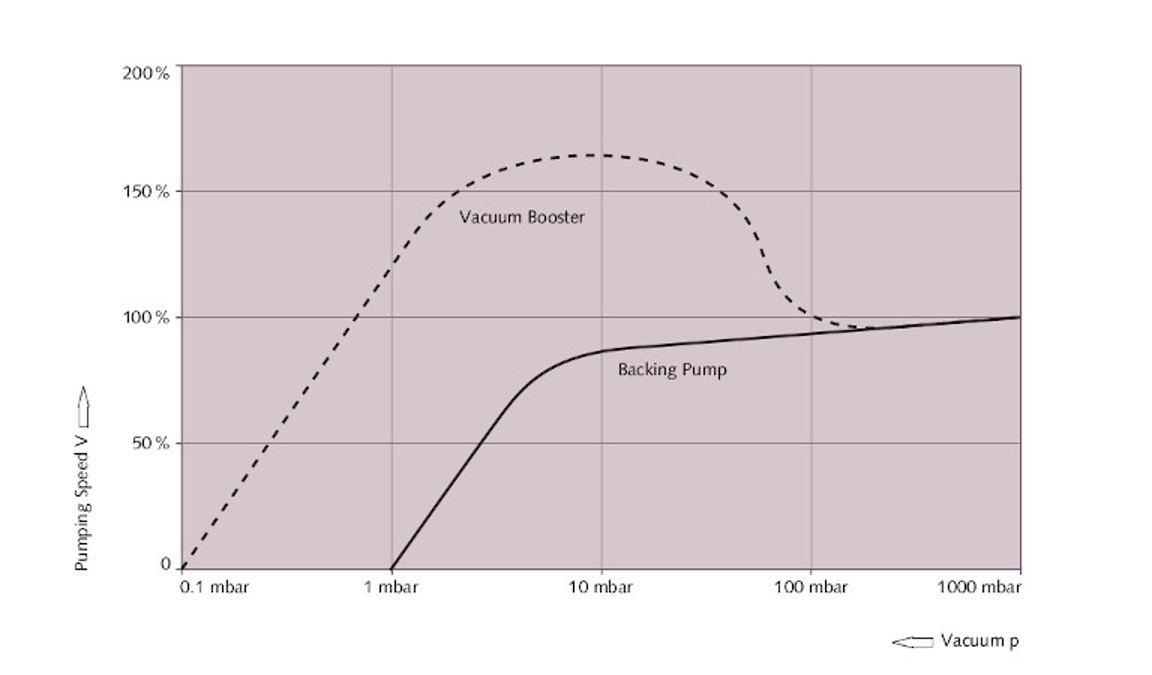

Eine weitere höchst effiziente Möglichkeit der Vakuumerzeugung ist die Kombination einer Drehschieber-Vakuumpumpe mit einer Wälzkolben-Vakuumpumpe, die als Vakuum-Booster (Abb. 5) arbeitet. Ein

Vakuum-Booster erhöht die Leistung der

Drehschieber-Vakuumpumpe deutlich. Die richtige Kombination aus Drehschieber-Vakuumpumpe (Vorpumpe) und Vakuum-Booster ermöglicht ein

hohes Saugvermögen, das sonst nur mit einer deutlich größeren einzelnen Vakuumpumpe – mit dementsprechend höherem Energieaufwand – erreicht werden könnte (Abb. 5). Das Ergebnis sind verkürzte Taktzeiten und erhebliche Energieeinsparungen.

Zusammenfassung

Bei der Auswahl der Vakuumpumpe sollten die Angaben zum Energieverbrauch genau betrachtet werden. Außerdem muss die Baugröße der Vakuumpumpe dem tatsächlichen Bedarf angepasst sein. Bei unterschiedlichen Verpackungskapazitäten sind alternativ mögliche Pumpenkombinationen in Betracht zu ziehen. Generell ist es sinnvoll einen Vakuumspezialisten zu Rate zu ziehen, der über die notwendige Erfahrung im Bereich der Vakuumverpackung verfügt und der auf ein umfangreiches Produktportfolio an unterschiedlichen Vakuumerzeugern zurückgreifen kann.

Teil 2: Energieeinsparpotentiale bei der Vakuumversorgung

Der zweite Teil von „Wirtschaftliche Vakuumtechnik in der Lebensmittelverpackung“ beschäftigt sich in der nächsten Ausgabe mit weiteren Energieeinsparpotentialen bei der Vakuumversorgung.

Teil 2

Maulburg, Deutschland

|

28. Juni 2021

|

6 Min.